- Additive Fertigung: Weltweit erster 3D-gedruckter Kolben im Gemeinschaftsprojekt mit Porsche und TRUMPF

- Erfolgreiche Erprobung im Porsche 911 GT2 RS: 200 Stunden Dauerlauf auf dem Prüfstand unter härtesten Bedingungen

- 3D Druck-Kolben steigert Leistung und Effizienz des 700 PS starken Triebwerks

- MAHLE baut gezielt 3D-Druck Kompetenz auch für Einsatz im Bereich alternativer Antriebe aus

„Die Ergebnisse des Projekts bestätigen das hohe Potenzial des 3D-Drucks und die Kompetenz von MAHLE, speziell für hoch performante Klein- und Sonderserien sowie im Bereich Prototyping und Aftermarket“, sagt Dr. Martin Berger, Leiter der zentralen Forschung und Vorausentwicklung bei MAHLE.

Frank Ickinger, Projektleiter bei Porsche, sagt: „Durch die enge Zusammenarbeit aller Beteiligten konnten wir an unseren absoluten Hochleistungssportwagen, den Porsche 911 GT2 RS, die Potenziale der additiven Fertigung unter Beweis stellen und somit den Weg für den Einsatz in zukünftigen Antrieben ebnen. Technologisch schlagen wir damit ein neues Kapitel mit ganz neuen Möglichkeiten in Konstruktion und Fertigung auf.“ Auch Steffen Rübling, Projektleiter bei TRUMPF, sieht große Chancen für den 3D-Druck in der Fertigung der Zukunft. „Das Projekt zeigt beispielshaft, wie wir mit 3D-Druck Bauteile weiter verbessern können, deren Leistungspotenzial durch jahrzehntelange Entwicklung bereits erschöpft ist. Davon profitieren viele weitere Industrien, etwa die Luft- und Raumfahrt oder die Energiebranche.“

Bionisches Design verringert Kolbengewicht und steigert maximale Motordrehzahl

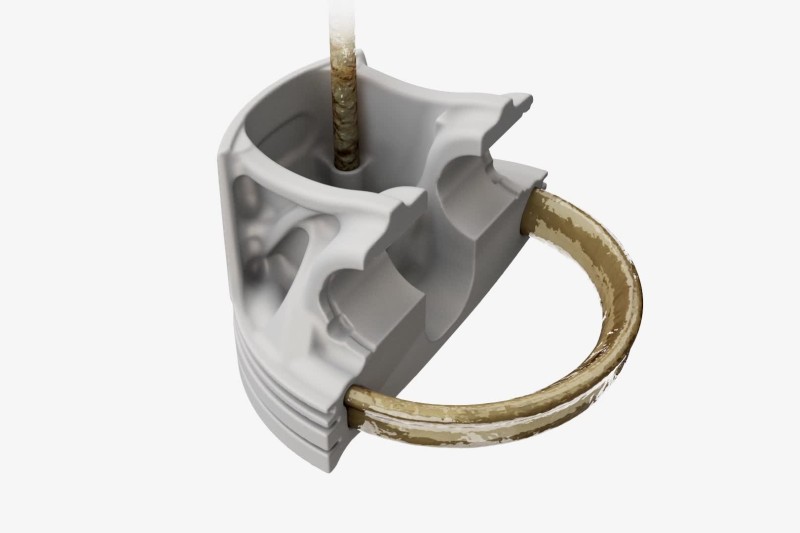

Das neue Verfahren bietet die Möglichkeit, ein sogenanntes bionisches Design umzusetzen. Dabei wird, nach dem Vorbild der Natur, etwa des menschlichen Skeletts, nur an belasteten Stellen Material eingesetzt und die Struktur des Kolbens an diese Belastung angepasst. Das spart Material und macht den 3D-Druck Kolben im Vergleich zum konventionell gefertigten Pendant bei einer gleichzeitig höheren Steifigkeit um bis zu 20 Prozent Gewichtspotenzial leichter.

Zusätzlich haben die Entwickler von MAHLE einen optimal platzierten und speziell geformten Kühlkanal in der Nähe der Kolbenringe eingebracht. Diese Konstruktion basiert auf der langjährigen Erfahrung von MAHLE mit den thermischen Prozessen am Kolben und ist so nur im 3D-Druck-Verfahren möglich. Der Kühlkanal senkt die Temperaturbelastung am sogenannten Feuersteg, einem besonders belasteten Teil des Kolbens, optimiert so die Verbrennung und ermöglicht eine höhere maximale Motordrehzahl.

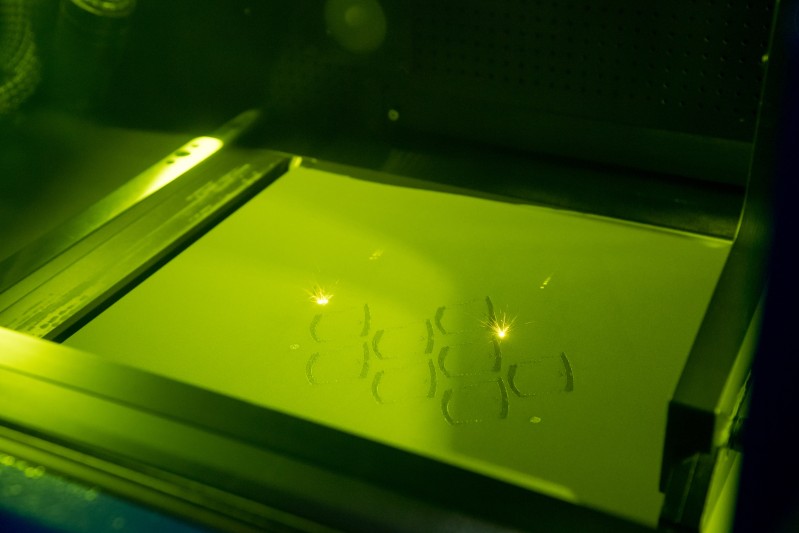

Die Grundlage für den neuen Fertigungsprozess bildet eine spezielle Aluminiumlegierung von MAHLE, die in gegossenen Kolben seit langem erfolgreich im Einsatz ist und dafür zu einem feinen Pulver zerstäubt wird. Gedruckt wird im sogenannten Laser Metal Fusion Verfahren (LMF): Per Laserstrahl wird das Aluminiumpulver in einer bestimmten Schichtstärke aufgeschmolzen, eine neue Schicht Pulver aufgetragen und so der Kolben Schicht für Schicht aufgebaut. In rund 12 Stunden entstehen beim 3D-Druckspezialisten TRUMPF so in rund 1.200 Schichten die Kolbenrohlinge.

„Die Herausforderungen bei diesem Projekt waren vielfältig. Von der Konstruktion des Kolbens über die Qualifizierung des Materials bis hin zur Entwicklung der passenden Parameter für den Druck mussten wir an vielen Stellschrauben drehen, um das optimale Ergebnis zu erzielen“, erklärt Volker Schall, Head of Product Design in der Vorausentwicklung bei MAHLE. „Wir beherrschen heute nicht nur die technische Seite, sondern können auch abschätzen, wie sich das Verfahren in bestehende Fertigungsprozesse einbetten lässt.“

Hohe Qualität in hartem Testlauf bestätigt

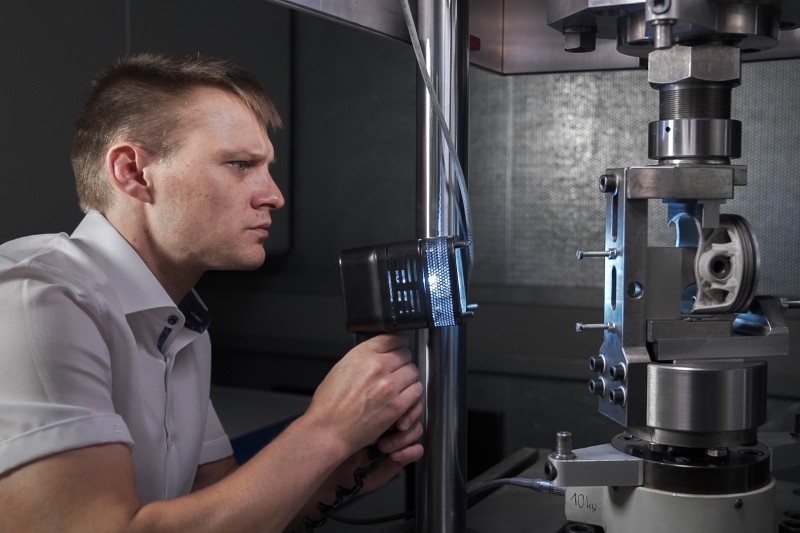

Im Anschluss wird der Kolbenrohling bei MAHLE endbearbeitet, vermessen und getestet, wobei er dieselben strengen Standards wie ein konventionell gefertigtes Teil erfüllen muss. Dabei liegt ein besonderes Augenmerk auf dem mittleren Bereich des Kolbens, dem so genannten Schaft, und der Verbindungsstelle zum Pleuel, dem Kolbenauge. Geprüft werden diese Bereiche durch das sogenannte Schaftpulsen und durch Abreißversuche. Damit simulieren die MAHLE Ingenieure Belastungen, die im späteren Betrieb auftreten.

Die Prüfungen mit zahlreichen zerstörungsfreien Verfahren wurden beim Projektpartner Zeiss durchgeführt. Dabei handelt es sich zum Beispiel um die Computertomographie, 3D-Scanning und Mikroskopie sowie die Analyse aufgeschnittener Kolben. Das Ergebnis: Die Qualität des gedruckten Kolbens entspricht der gewohnt hohen Qualität eines konventionell gefertigten Serienkolbens. Für die praktische Erprobung wurden sechs Kolben im Motor des Porsche 911 GT2 RS verbaut. Auf dem Prüfstand absolvierte das Triebwerk erfolgreich 200 Stunden Dauerlauf unter härtesten Bedingungen. Rund 6.000 Kilometer mit 250 km/h Durchschnittsgeschwindigkeit einschließlich Tankstopps, rund 135 Stunden unter Volllast. Auch 25 Stunden Schlepplast, also der simulierte Schubbetrieb eines Fahrzeugs, gehörten zum Testlauf dazu.

Zusatz-Ladeluftkühler für noch mehr Effizienz

Ein ebenfalls im Rahmen des Gemeinschaftsprojekts mit Porsche und TRUMPF entwickelter Zusatz-Ladeluftkühler ist ein weiteres Beispiel für die Vorteile des 3D-Drucks. Das Bauteil versteckt sich in einem Luftrohr zwischen Turbo und dem eigentlichen Ladeluftkühler. Der Ladeluftkühler verfügt dank der Möglichkeiten des 3D-Drucks über eine deutlich größere wärmeübertragende Fläche. Dadurch können Strömungsführung und Kühlung optimiert werden. Der Effekt: Die Ansaugluft wird kühler, die Motorleistung steigt und der Verbrauch sinkt.

MAHLE baut Kompetenz im 3D-Druck strategisch aus

MAHLE wird die Potenziale neuer Fertigungsverfahren wie dem 3D-Druck für weitere Projekte erschließen und seine Kompetenz in diesem Bereich gezielt ausbauen. Gerade im Bereich neuer Technologien wie der Elektromobilität sind verkürzte Entwicklungs- und Produktionszeiten ein großer Vorteil, wenn es um Thermomanagementkomponenten mit komplexen Strukturen rund um die Kühlung und Klimatisierung von E-Fahrzeugen, Motor- oder Getriebegehäuse, Batteriesysteme geht. Weitere Beispiele sind optimierte Bauteile in der Motorperipherie, wie Luftpfade, Filtergehäuse oder Ölmanagementkomponenten.

Darüber hinaus gibt es Bedarf bei der Entwicklung von Kleinserien oder für die Belieferung des Aftermarkets mit bereits vergriffenen Bauteilen für historische Fahrzeuge. Auch Rapid Prototyping, der schnelle Aufbau von Versuchsbauteilen, und Reverse Engineering, also der Nachbau von Komponenten auf Basis eines 3D-Scans, sind vielversprechende Einsatzgebiete.

Über MAHLE

MAHLE ist ein international führender Entwicklungspartner und Zulieferer der Automobilindustrie sowie Wegbereiter für die Mobilität von morgen. Das Produktportfolio deckt alle wichtigen Fragestellungen entlang des Antriebsstrangs und der Klimatechnik ab – für Antriebe mit Verbrennungsmotor gleichermaßen wie für die Elektromobilität. Der Technologie-Konzern hat im Jahr 2019 mit mehr als 77.000 Mitarbeitern einen Umsatz von rund 12,0 Milliarden Euro erwirtschaftet und ist mit 160 Produktionsstandorten in mehr als 30 Ländern vertreten.

Ansprechpartner in der MAHLE Kommunikation:

Ruben Danisch

Leiter Corporate and Product Communications

Telefon: +49 711 501-12199

E-Mail: ruben.danisch@mahle.com

Christopher Rimmele

Sprecher Product, Technology and Aftermarket Communications

Telefon: +49 711 501-12374

E-Mail: christopher.rimmele@mahle.com